Trong quá trình sản xuất công nghiệp, đặc biệt là tại các lò nung như lò gạch, lò gốm, lò luyện kim hay lò xi măng, khí thải sinh ra chứa nhiều thành phần độc hại gây ô nhiễm môi trường và ảnh hưởng nghiêm trọng đến sức khỏe con người. Việc lựa chọn phương pháp xử lý khí thải phù hợp không chỉ giúp doanh nghiệp tuân thủ quy định pháp luật về môi trường mà còn nâng cao hiệu quả sản xuất và bảo vệ uy tín thương hiệu. Bài viết dưới đây sẽ giúp bạn so sánh các phương pháp xử lý khí thải lò nung phổ biến hiện nay, phân tích ưu nhược điểm từng giải pháp để từ đó lựa chọn phương án tối ưu nhất cho hệ thống sản xuất của mình.

I. Các thành phần chính trong khí thải lò nung

Để hiểu rõ hơn về các phương pháp xử lý khí thải, trước tiên chúng ta cần nắm rõ các thành phần chính có trong khí thải lò nung. Tùy thuộc vào loại lò nung và ngành công nghiệp, thành phần khí thải có thể thay đổi, nhưng các chất sau thường xuất hiện phổ biến:

CO và CO₂ (Carbon Monoxide và Carbon Dioxide)

CO: Là sản phẩm của quá trình đốt cháy không hoàn toàn, gây độc cho con người khi hít phải ở nồng độ cao.

CO₂: Là khí nhà kính chính góp phần vào hiện tượng nóng lên toàn cầu.

SO₂ và NOx (Sulfur Dioxide và Nitrogen Oxides)

SO₂: Hình thành từ quá trình đốt nhiên liệu chứa lưu huỳnh, là nguyên nhân chính gây mưa axit và các bệnh về đường hô hấp.

NOx: Được tạo ra ở nhiệt độ cao trong lò nung, góp phần vào sương mù quang hóa và ô nhiễm không khí.

Bụi mịn (PM2.5, PM10)

Các hạt bụi siêu nhỏ này có thể xâm nhập sâu vào phổi, gây ra các vấn đề sức khỏe nghiêm trọng như viêm phổi, hen suyễn và ung thư phổi.

Hợp chất hữu cơ dễ bay hơi (VOC)

VOC được thải ra từ quá trình đốt cháy hoặc các phản ứng hóa học trong lò nung, góp phần vào sự hình thành ozone tầng thấp và sương mù.

Kim loại nặng

Trong các ngành như luyện kim, khí thải có thể chứa các kim loại nặng như chì, cadmium, hoặc thủy ngân, gây nguy hiểm lâu dài cho môi trường và sức khỏe con người.

Việc nhận diện chính xác các thành phần khí thải là bước đầu tiên để lựa chọn phương pháp xử lý phù hợp, bởi mỗi phương pháp sẽ hiệu quả với một số loại chất ô nhiễm nhất định.

II. Các phương pháp xử lý khí thải lò nung hiện nay

Hiện nay, có nhiều phương pháp xử lý khí thải lò nung được áp dụng trên toàn cầu. Dưới đây là phân tích chi tiết từng phương pháp, bao gồm nguyên lý hoạt động, ưu điểm, nhược điểm và khả năng ứng dụng thực tế.

1. Phương pháp hấp thụ (Absorption)

Nguyên lý hoạt động:

Phương pháp hấp thụ sử dụng các dung dịch lỏng (như nước, dung dịch kiềm hoặc axit) để hấp thụ các khí độc hại như SO₂, NOx hoặc các hợp chất khác. Khí thải được dẫn qua một tháp hấp thụ, nơi các chất ô nhiễm hòa tan vào dung dịch và được loại bỏ khỏi dòng khí.

Ưu điểm:

Hiệu quả cao trong việc loại bỏ SO₂ và một số khí độc hại khác.

Hệ thống vận hành đơn giản, dễ bảo trì.

Có thể tích hợp vào nhiều loại lò nung với quy mô khác nhau.

Nhược điểm:

Chi phí vận hành cao do cần sử dụng hóa chất và năng lượng để duy trì hệ thống.

Tạo ra nước thải thứ cấp chứa các chất ô nhiễm, đòi hỏi phải xử lý thêm trước khi xả ra môi trường.

Không hiệu quả với bụi mịn hoặc VOC.

Ứng dụng: Phương pháp này phù hợp với các ngành công nghiệp thải ra lượng lớn SO₂ như sản xuất xi măng hoặc luyện kim.

2. Phương pháp hấp phụ (Adsorption)

Nguyên lý hoạt động:

Phương pháp hấp phụ sử dụng các vật liệu rắn như than hoạt tính, zeolite hoặc silica gel để giữ lại các chất ô nhiễm trên bề mặt vật liệu. Khí thải đi qua một lớp vật liệu hấp phụ, nơi các chất như VOC hoặc khí độc hại bị giữ lại.

Ưu điểm:

Hiệu quả cao trong việc xử lý VOC và các hợp chất hữu cơ.

Dễ dàng tích hợp vào các hệ thống xử lý khí thải quy mô nhỏ hoặc vừa.

Vật liệu hấp phụ có thể tái sinh trong một số trường hợp, giảm chi phí thay thế.

Nhược điểm:

Chi phí thay thế hoặc tái sinh vật liệu hấp phụ cao.

Không phù hợp với dòng khí thải có lưu lượng lớn hoặc chứa bụi mịn.

Hiệu quả giảm dần khi vật liệu hấp phụ bị bão hòa.

Ứng dụng: Phương pháp này thường được sử dụng trong các ngành công nghiệp gốm sứ hoặc sản xuất hóa chất, nơi khí thải chứa nhiều VOC.

3. Phương pháp đốt (Thermal Oxidation)

Nguyên lý hoạt động:

Phương pháp đốt sử dụng nhiệt độ cao (thường từ 700–1000°C) để thiêu hủy các hợp chất hữu cơ dễ bay hơi (VOC) và các khí độc hại khác, chuyển chúng thành CO₂ và nước. Có hai loại chính: đốt trực tiếp và đốt xúc tác.

Ưu điểm:

Hiệu quả cao trong việc xử lý VOC và các khí dễ cháy.

Có thể xử lý đồng thời nhiều loại khí thải khác nhau.

Công nghệ đã được kiểm chứng và ứng dụng rộng rãi.

Nhược điểm:

Tiêu tốn nhiều năng lượng, dẫn đến chi phí vận hành cao.

Phát sinh thêm CO₂, góp phần vào hiệu ứng nhà kính.

Không phù hợp để xử lý bụi mịn hoặc kim loại nặng.

Ứng dụng: Phương pháp này thường được áp dụng trong các ngành công nghiệp hóa dầu hoặc sản xuất sơn, nơi VOC là thành phần khí thải chính.

4. Phương pháp xúc tác (Catalytic Oxidation)

Nguyên lý hoạt động:

Phương pháp này sử dụng các chất xúc tác (như platinum, palladium hoặc oxit kim loại) để thúc đẩy phản ứng phân hủy khí độc hại ở nhiệt độ thấp hơn so với phương pháp đốt (thường từ 200–500°C). Các khí như CO, NOx hoặc VOC được chuyển hóa thành các hợp chất vô hại như CO₂ và nước.

Ưu điểm:

Tiết kiệm năng lượng hơn so với phương pháp đốt trực tiếp.

Hiệu quả cao trong việc xử lý CO, NOx và VOC.

Giảm thiểu lượng CO₂ phát sinh so với phương pháp đốt.

Nhược điểm:

Chi phí đầu tư ban đầu cao do giá thành của chất xúc tác.

Chất xúc tác dễ bị nhiễm độc bởi bụi hoặc kim loại nặng, làm giảm hiệu suất.

Yêu cầu bảo trì thường xuyên để duy trì hiệu quả.

Ứng dụng: Phương pháp xúc tác phù hợp với các nhà máy có khí thải chứa CO và NOx, chẳng hạn như trong ngành luyện kim hoặc sản xuất xi măng.

5. Phương pháp lọc bụi tĩnh điện (ESP) hoặc lọc túi vải

Nguyên lý hoạt động:

Lọc bụi tĩnh điện (ESP): Sử dụng lực điện trường để tách các hạt bụi mịn (PM2.5, PM10) ra khỏi dòng khí thải. Các hạt bụi được ion hóa và bám vào các tấm thu bụi.

Lọc túi vải: Dòng khí thải đi qua các túi lọc làm từ vật liệu đặc biệt, giữ lại bụi mịn trước khi khí thải được xả ra môi trường.

Ưu điểm:

Hiệu quả cao trong việc loại bỏ bụi mịn và các hạt rắn.

Có thể xử lý khí thải với lưu lượng lớn.

Chi phí vận hành tương đối thấp so với các phương pháp khác.

Nhược điểm:

Chỉ xử lý được bụi, không hiệu quả với khí độc hại như SO₂, NOx hoặc VOC.

Yêu cầu bảo trì định kỳ để làm sạch tấm thu hoặc thay thế túi lọc.

Không phù hợp làm giải pháp xử lý toàn diện.

Ứng dụng: Phương pháp này thường được sử dụng như bước tiền xử lý trong các hệ thống xử lý khí thải, đặc biệt trong ngành xi măng và luyện kim.

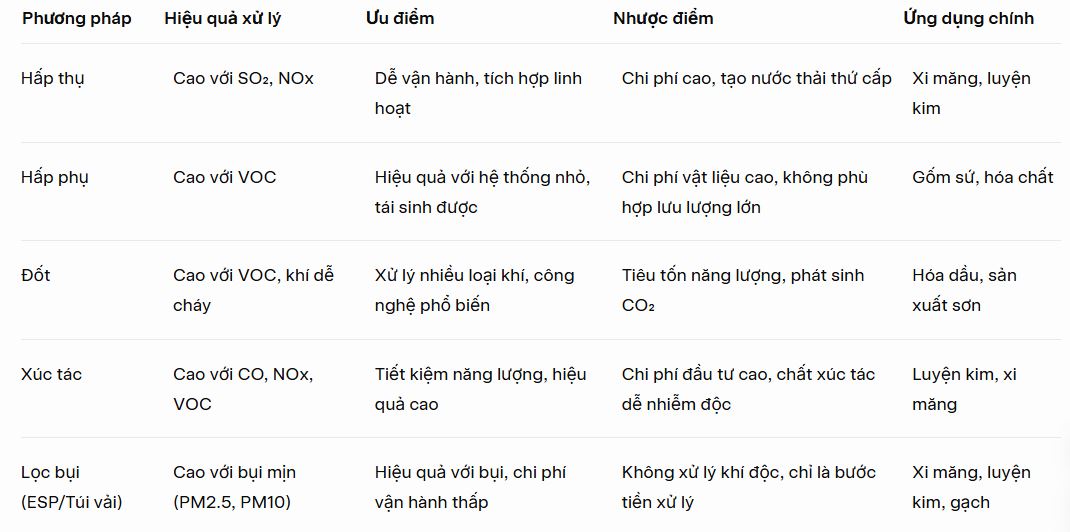

III. Bảng so sánh tổng hợp các phương pháp

Không có phương pháp xử lý khí thải lò nung nào là hoàn hảo tuyệt đối. Mỗi phương pháp đều có ưu và nhược điểm riêng, và việc lựa chọn giải pháp phù hợp phụ thuộc vào nhiều yếu tố như loại khí thải, quy mô nhà máy, ngân sách và yêu cầu quy định môi trường. Trong thực tế, các doanh nghiệp thường kết hợp nhiều phương pháp để đạt hiệu quả tối ưu. Dưới đây là một số gợi ý về hệ thống xử lý khí thải kết hợp đang được ứng dụng phổ biến:

Hệ thống lọc bụi + hấp thụ: Lọc bụi tĩnh điện hoặc túi vải được sử dụng để loại bỏ bụi mịn trước, sau đó khí thải được dẫn qua tháp hấp thụ để xử lý SO₂ và NOx. Hệ thống này phù hợp với các nhà máy xi măng hoặc luyện kim.

Hệ thống lọc bụi + xúc tác: Sau khi loại bỏ bụi mịn bằng ESP hoặc túi vải, khí thải được xử lý bằng phương pháp xúc tác để loại bỏ CO, NOx và VOC. Đây là giải pháp hiệu quả cho các ngành có khí thải phức tạp như luyện kim hoặc sản xuất hóa chất.

Hệ thống hấp phụ + đốt: Phù hợp với các ngành công nghiệp thải nhiều VOC, như sản xuất sơn hoặc hóa dầu. Hấp phụ được sử dụng để giữ lại VOC, sau đó đốt để xử lý triệt để các hợp chất hữu cơ.

Kết luận

Để đảm bảo hiệu quả, các doanh nghiệp cần thực hiện phân tích khí thải định kỳ, đánh giá các yếu tố kỹ thuật và kinh tế trước khi lựa chọn giải pháp. Ngoài ra, việc đầu tư vào công nghệ xanh và tuân thủ các tiêu chuẩn môi trường không chỉ giúp doanh nghiệp tránh các hình phạt pháp lý mà còn nâng cao uy tín và trách nhiệm xã hội.

Hy vọng bài viết này đã cung cấp thông tin hữu ích và toàn diện về các phương pháp xử lý khí thải lò nung. Nếu bạn đang tìm kiếm giải pháp phù hợp cho doanh nghiệp của mình, hãy cân nhắc kết hợp các phương pháp trên để đạt hiệu quả tối ưu nhất!

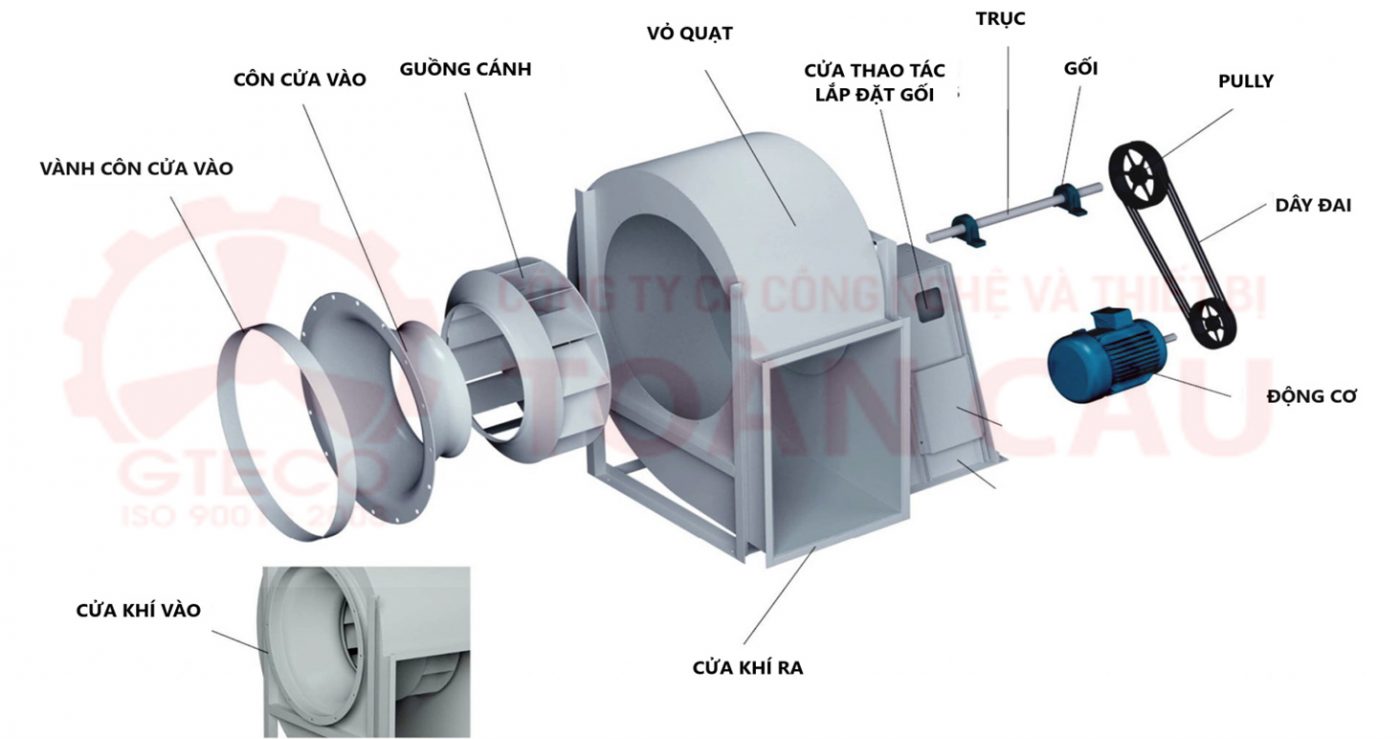

GTECO tự hào cung cấp các giải pháp Hệ Thống Hút Lọc Bụi & Hệ Thống Xử Lý Khí Thải hiện đại, giúp doanh nghiệp nâng cao hiệu suất sản xuất và bảo vệ môi trường. Với công nghệ tiên tiến, quy trình sản xuất khép kín và đội ngũ kỹ sư giàu kinh nghiệm, chúng tôi cam kết mang đến những sản phẩm chất lượng cao, độ bền vượt trội, tối ưu hóa khả năng lọc bụi và xử lý khí thải hiệu quả. Lựa chọn GTECO là đầu tư vào giải pháp xanh, bền vững cho tương lai.

Liên hệ ngay với chúng tôi để được tư vấn và hỗ trợ tốt nhất.

Hotline: 0966.075.988

Showroom: 771 Quang Trung – Hà Đông – Hà Nội

Nhà máy: KCN Phú Nghĩa – Chương Mỹ – Hà Nội

Showroom: 771 Quang Trung – Hà Đông – Hà Nội

Nhà máy: KCN Phú Nghĩa – Chương Mỹ – Hà Nội